福建晉江:一雙鞋跑上了智造新賽道

一只跑鞋有多輕?

在福建晉江,一只41碼跑鞋僅重98克,比一袋薯片還輕。

一雙跑鞋有多重?

這雙跑鞋從晉江出發,跨越山海,銷往全球各地,創造了“全球每5雙運動鞋就有1雙來自晉江”的傳奇。

從貼牌代工到自主品牌創立,從“晉江造”到“晉江智造”,當地鞋企擴大生產規模,以品牌為羽翼打通國內外市場,用科技賦能產品推動智造升級,積極塑造產業核心競爭力,書寫出一個個從家庭作坊到知名品牌的傳奇,在新時代經濟發展的賽道上,跑向“向新而行”的創新探索和產業發展的“蝶變”。

在全球運動鞋的產業版圖上,有這樣一個地方,年產高達13億雙,意味著全球每賣出5雙運動鞋,就有一雙誕生于此。安踏、特步、361°、中喬等“國貨之光”,都從這里起航,涉及的上下游企業更是數以萬計。這里就是晉江!如何用“一雙鞋”跑出千億產值,這次晉江之旅,我們懷著這樣的疑問,探尋一雙運動鞋背后,經濟的韌性與活力。

轉型:一雙鞋的自我革命

——從“工廠貨”到“科技品”

“國產品牌也能做出這么專業的馬拉松競速產品嗎?”

2020年中喬“飛影PB”第一代問世時,許多跑友對這個產品持觀望態度。

晉江的制鞋業于20世紀70年代末利用“三閑”(閑房、閑資、閑勞力)起步,長期依賴代工和模仿進行生產。隨著代工利潤日益微薄,低價競爭難以為繼,21世紀初秩,不少晉江鞋企意識到:必須打造自己的品牌與核心技術。

三六一度()有限公司研發中心的魏書濤博士透露,該集團每年用于研發創新的投入就“接近整個營收的7%”。而中喬體育財務高級總監王健則表示,對產品研發和科技創新部門“原則上沒有‘預算帽’的設置”。

在361°的展館內,魏書濤展示了仿生人體足弓結構:通過鞋墊、中底及碳板等技術模擬足弓自然弧度,能在運動中高效吸收和釋放動能。“實驗數據顯示,它能讓籃球運動員助跑摸高提升2至4厘米,讓成人10公里跑步成績提升近4分鐘。”魏書濤介紹,如今的361°已經擁有30項國際專利,正不斷用創新、研發彌補與國際大牌的差距。

圖為鞋企展示的跑鞋。中工網記者 趙海山 攝

除了大力投入研發,致力于開發自主知識產權,不少鞋企開始在運用智能化手段方面做起了文章。5G智能工廠、與機器人企業合作,已成為頭部企業的“標配”。中喬體育智能車間在生產環節納入物聯網系統,生產信息、設備運轉情況一屏便知。“智能系統的使用,能夠幫我們提高效率,及時調整生產情況,同時方便管理。”中喬體育晉江鞋生產基地智能制造示范線高級課長劉應高介紹。

圖為中喬體育晉江鞋生產制造車間。中工網記者 趙海山 攝

近年來,消費市場的多元化讓鞋服產品同款式訂單量減少,不同類型款式需求量增多。這一變化使得大規模機械化流水線無法滿足工序復雜的鞋服產品生產要求。“我們可以通過信息化改造,讓一條生產線能靈活適配多款產品的生產,提升流水線的運營效率。通過智能應用,還可以讓管理流程透明、高效,做到讓工人和管理者對當天的產出情況心知肚明。”魏書濤解釋道。

從設計到研發,從流水線到銷售市場……不斷推進的科技研發與智能制造,讓跑鞋不再是從流水線下來的“工廠貨”,而是凝聚了創新與智慧的“科技品”。

涌動:一雙鞋驅動的經濟生態

——從“小作坊”到“大集群”

“別小看一雙鞋,它的整個產業鏈非常長。晉江市政府有句話,就叫‘從一滴油到一根紗,到一片材料,再到一件產品’。”在魏書濤看來,這不僅僅是一句口號,更是晉江運動鞋產業生態的生動寫照:數以萬計的上下游企業,共同完成了從絲線、布料、鞋底到一雙成品鞋所需的100多道工序。

這個位于福建東南沿海的縣級市,早已超越了單一的生產制造基地,蛻變成一個從化工原料到終端品牌、各個環節高效協同的“運動鞋經濟體”。

改革開放初期,無數從代工起步的“家庭作坊”為晉江積累了最初的生產技藝和人才。隨著品牌意識覺醒,這些“作坊”中如361°、中喬、安踏等轉型升級的同時,拉動整個產業鏈的集聚與提升。福建省港豐新材料有限公司員工陳斌劍是土生土長的晉江人,看著當地從小漁村變成如今的樣子,他說:“最早,晉江鞋企要跑到廈門、泉州去進原材料。但現在,本地就有各種原材料工廠,已經形成了一個完整的產業圈。”

圖為制鞋材料。中工網記者 趙海山 攝

“我們很多上游供應商會研發新材料,然后跟我們的研發團隊一起討論,如何優化性能、調整配方,給消費者帶來更好體驗。”王健說。

“大品牌對鞋材的品質要求很高,會對材料進行一系列測試,并針對測試結果提出各種改進要求。”晉江市邦盾超細纖維有限公司股東蔡家富說,品牌方對材料提出的要求,倒逼供應商不斷提升鞋材生產的各項技術和標準。

僅陳埭一鎮,年產運動鞋就超10億雙,年產值超500億元,不僅貢獻了巨大的稅收,帶動了城鎮化發展,其模式和經驗也輻射到全國。

正如皮革協會副秘書長路華所說,以晉江為代表的鞋服產業集群優勢依然牢固。“產業集群內的產業空間集聚、創新活躍、信息傳播快、交易成本低、人才密集度高、政府重視程度高、區域品牌與企業品牌相互推動,未來產業集群仍然是高質量發展的核心承載區。”

征途:一雙鞋指向的未來

——從“賽道”到“世界”

當一雙擁有科技內核、經由智能制造、凝聚人的智慧、誕生于強大集群的跑鞋被生產出來,最終需要面向市場,接受消費者用腳投票的考驗。

如何打破國產品牌曾背負著“便宜但不夠專業”的刻板印象?

靠硬實力!這是晉江的答案。

“飛影PB”以不到國際品牌同類產品一半的價格(約800元)上市,憑借出色的性能和國際水準的體驗感,迅速在跑圈建立起口碑。王健介紹,曾有跑者一雙鞋跑了2000公里還不舍得丟棄。

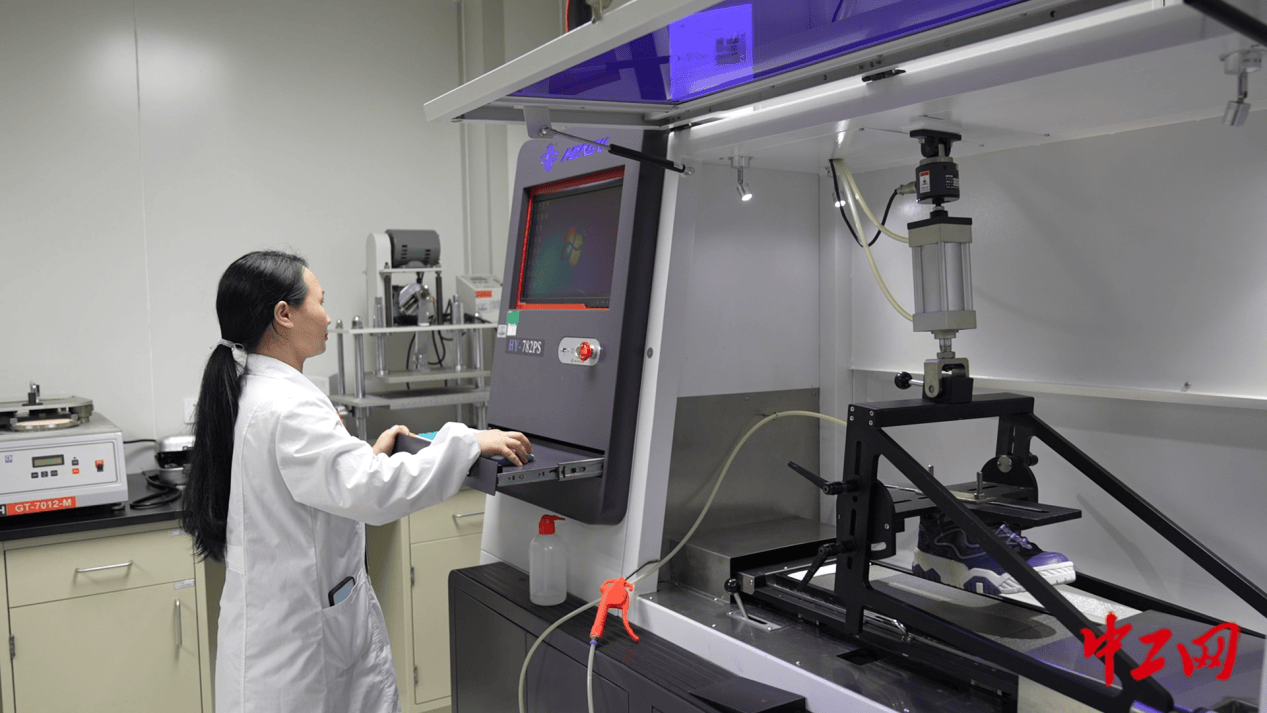

此外,鞋企還通過提升用戶體驗打開市場。在中喬體育科技中心,專業的“試穿員”體系令人印象深刻。先通過腳型掃描儀建立數據庫,為不同鞋款精準匹配試穿人員,再跟蹤反饋舒適度、耐用性等問題,迅速提交給開發部門進行調整。“量產前的試穿驗證,是確保產品符合消費者需求的關鍵一環。”中喬體育質量團隊成員黃勤學說。

圖為鞋子防滑測試。中工網記者 趙海山 攝

從被質疑到被信賴,從追求“性價比”到提供“質價比”,國產跑鞋產品不斷迭代,在馬拉松賽道上助力跑者創造出更好成績。這背后,除了鞋企苦練“內功”,也乘上了“國潮”興起的東風。“這是國人自信提升的表現,也體現出我們的產品確實在逐步和國際大牌接近。”魏書濤頗為自豪。

“以前,我們買‘牌子鞋’都選國際大品牌,覺得穿出去有面子,現在反而更喜歡穿我們自己的鞋!舒服又好看!”在晉江,一位出租車司機載著記者穿梭在街頭巷尾,言語間透出濃濃的自豪。

路華認為,這一現象背后的原因包括國產品牌及供應鏈科技實力快速提升,甚至在某些環節實現了領先。

從曾經的粗放發展到如今的堅持“專業路線”,眾多鞋企完成了從“制造”到“智造”“創造”的轉變,最終邁向更廣闊的國際市場。

“當市場集中度繼續升高,科技硬實力趕超國際大牌的趨勢快速強化,高質量品牌出海‘千帆競發’,真正意義上的國際化開始起航。”展望我國跑鞋產業未來發展趨勢,路華說。